自転公転式撹拌脱泡ミキサー

撹拌脱泡機

ハイ・ローターシリーズ

高次元の撹拌力と処理能力が、貴社のものづくりに貢献します

三星工業株式会社の技術の集大成として開発した自社ブランドの自公転・真空ミキサーが「ハイ・ローターシリーズ」です。

素材同士を精細に均一に分散させたり、同時に脱泡処理を遠心力を利用して行う装置です。

プロペラを使わない為、素材に与えるダメージも無く、品質の安定した製品づくりをサポート致します。

[ 自転公転式撹拌脱泡ミキサー ]ハイ・ローターシリーズ

三星工業のハイ・ローターシリーズは、高次元の撹拌力と他社比2倍の処理能力で貴社の研究開発・製造工程に貢献いたします。

撹拌脱泡ミキサーの他に、シリンジ充填機、遠心脱泡機、これら専用の自動ハンドリングシステム等も販売致します。

当社のエンジニア技術をフルに活用し、お客様へきめ細かなご要望に柔軟に、最適なご提案ができる事が強みです。

動画で分かる!

ハイ・ローター

High Rotor Videos

ハイ・ローターの特長を、動画でご確認いただけます。

※スマートフォンの場合は、Wi-Fi環境でご覧いただくことを推奨いたします。

ハイ・ローターシリーズの特徴

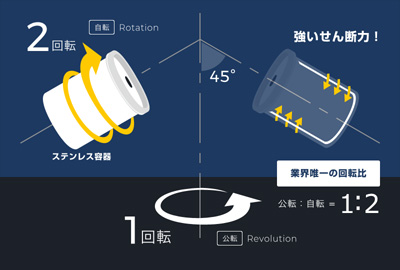

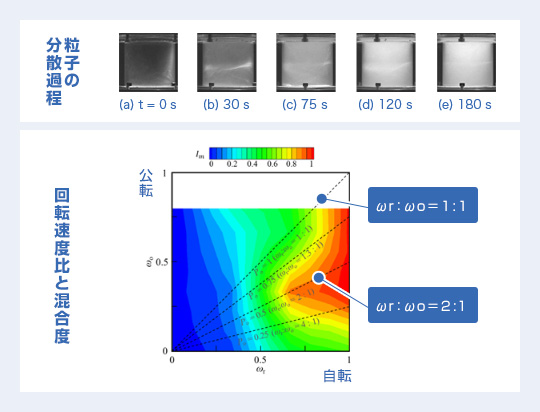

分散力は自転が決め手!!

自転2:公転1は「ハイ・ローターシリーズ」オリジナル

この2:1という自公転比率により発生する素材に与える剪断力が分散力となります。ハイローター独自の比率によりこれまで分散できなかった素材や配合が分散可能になるケースも多く、この分散能力が処理時間を短縮させ脱泡精度の向上を生み出します。

最も分散に適した比率の探求と分散メカニズムの解明を目的に新潟大学との共同研究を行い、その結果のごく一部になりますが左図が比率と分散力の関係図になります。

容器に入った水に分散した粒子の輝度を自公転比率を変えて測定した結果です。

自転:公転=2:1の時の輝度の上昇が顕著で分散性が高いことが確認されています。

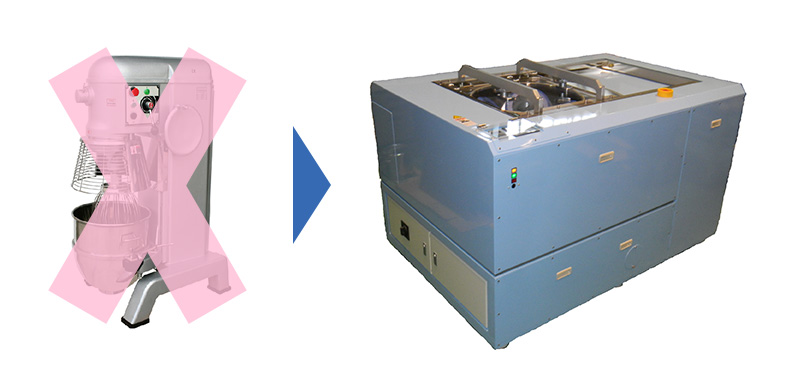

業界唯一の4cup搭載

ハイ・ローターシリーズ」なら 4cup搭載可能

他メーカーの自公転式ミキサーは容器の搭載数が最大2個ですが、弊社「ハイ・ローターシリーズ」は4個搭載を標準としております。従って、プロペラ式撹拌装置の撹拌処理量に迫る4個掛けの大容量モデルが選択可能です。開発ではプレサンプル製作の効率化や、製造では一般の自公転ミキサーと比較すると延床面積当たりで2倍の生産量になります。

最大80Lバッチの処理モデル

「ハイ・ローターシリーズ」最大モデルは、"国内最大 80L"

世界最大クラスのHR200(20L×4個)モデルは三星工業オリジナルの大型大容量脱泡ミキサーです。小型のハイローターで最適な分散脱泡条件をこのHR200で再現可能です。20Lペール缶がそのままこのミキサーに入り、分散と脱泡処理が行えます。材料を均一に混錬、分散する能力はこの大型機でも変わらず、研究開発からのスケールアップに不安なく移行して頂ける能力を要しています。

低振動・低騒音

「ハイ・ローターシリーズ」はとっても静か

「ハイ・ローター」が採用しているアウターリング方式は、自転の駆動に歯車を使用していない為、歯車のうなり音や振動が無い構造により運転時の静寂性に優れ、使用される方からはその静かさに驚かれます。反対に本体は比較的大型で重量も有りますが、その点が逆に安全で、低騒音、低振動を実現できたことによりハイローターを使用されるこの作業環境での安全衛生面に貢献致します。

ご希望のカスタマイズに対応!!

ドライアイス冷却オプションは「ハイ・ローターシリーズ」オリジナル

近年、先進技術に対応する製品・材料開発の分野や種類が多様化し、それに伴い撹拌脱泡ミキサーにも要求される仕様や能力も多様化してきました。弊社は専用や特殊仕様へのカスタマイズをお客様のニーズに合わせ柔軟に対応させて頂いております。

指定容器、冷却仕様、クリーンルーム、防爆対応、各種測定オプション等御座います。お客様に合わせた最適な仕様やサービスを各種ご提案させて頂きますので是非ご相談下さい。

セルフメンテナンスのみ

ランニングコストの削減に大きく貢献

ハイ・ローターは歯車や減速機を使用していないシンプルな構造によりアフターサービスを必要とせず、10年は壊れない耐久性を誇ります。

必要なセルフメンテナンスでは購入する消耗品費は大型機でも年間数万円レベルとランニングコストの削減に大きく貢献致します。

<セルフメンテナンス>

・駆動リング交換

・オイル交換

・グリスアップ

導入事例・お客様の声

自公転ミキサー

ハイ・ローターシリーズ 製品一覧

写真をクリックすると、製品詳細をご覧いただけます。

研究ラボ・少量生産向け

中容量生産向け

大容量生産向け

自公転比率可変型ハイ・ローター

シリンジ充填装置

シリンジ遠心脱泡装置

HR003-04VRS

| 特徴 | ☆あらゆる材料に対応⇒自転0〜3:1公転 自公転比率を可変 → 公転の遠心力を生かした分散脱泡を実現 ・せん断力を抑えて発熱を抑制。ダメージの軽減 ・遠心分離が可能 ・真空引きが不可能な材料の脱泡 |

|---|---|

| 搭載容器・容器数 | 300ml × 4 |

| 最大撹拌速度 | 公転:1000rpm / 自転:2000prm |

| 到達真空度 | 100Pa(材料なしの状態で) |

| 1バッチ処理量 | 重量:0.3kg x 4 |

| 外形寸法 | 780W × 600D × 1200H |

HR020-04VRS

| 特徴 | ☆あらゆる材料に対応⇒自転0〜3:1公転 自公転比率を可変 → 公転の遠心力を生かした分散脱泡を実現 ・せん断力を抑えて発熱を抑制。ダメージの軽減 ・遠心分離が可能 ・真空引きが不可能な材料の脱泡 |

|---|---|

| 搭載容器・容器数 | 2L × 4 |

| 最大撹拌速度 | 公転:700rpm / 自転:2100prm |

| 到達真空度 | 100Pa(材料なしの状態で) |

| 1バッチ処理量 | 重量:1.5kg x 4 |

| 外形寸法 | 1200W × 950D × 1210H |

HR003-04A/V

| 特徴 | シリーズ中で最小容量のモデルです。研究や少量生産に適しています。 |

|---|---|

| 搭載容器・容器数 | 300ml×4 |

| 最大撹拌速度 | 公転:1000rpm / 自転: 2000prm |

| 到達真空度 | 40Pa |

| 1バッチ処理量 | 重量:0.3kg x4 |

HR005-04A/V

| 特徴 | 電子材料やモールド材などに適した、小ロット生産にマッチするモデルです。 |

|---|---|

| 搭載容器・容器数 | 500ml×4 |

| 最大撹拌速度 | 公転:800rpm / 自転: 1600prm |

| 到達真空度 | 40Pa |

| 1バッチ処理量 | 重量:0.5kg x4 |

HR010-04A/V

| 特徴 | 中・少量生産に適し、ラボ機と生産機の中間的位置付けで汎用性の高いモデルです。 最高回転数、到達真空度が最も高い3機種の中で、この機種が最大サイズです。 |

|---|---|

| 搭載容器・容器数 | 1L×4 |

| 最大撹拌速度 | 公転:800rpm / 自転: 1600prm |

| 到達真空度 | 40Pa |

| 1バッチ処理量 | 重量:1kg x4 |

HR020-04A/V

| 特徴 | 1L容器を深くした2L容器を搭載可能なモデルです。 HR010の縦横辺比1.2倍と省スペースに設置いただけます。 |

|---|---|

| 搭載容器・容器数 | 2L×4 |

| 最大撹拌速度 | 公転:700rpm / 自転: 1600prm |

| 到達真空度 | 40Pa |

| 1バッチ処理量 | 重量:1.5kg x4 |

HR040-04A/V

| 特徴 | 中~大容量生産向けのモデルです。 樹脂材料やモールド材など、比較的量の多い材料の撹拌・脱泡用途に適したモデルです。 |

|---|---|

| 搭載容器・容器数 | 4L×4 |

| 最大撹拌速度 | 公転:500rpm / 自転: 1000prm |

| 到達真空度 | 70Pa |

| 1バッチ処理量 | 重量:3kg x4 |

HR100-04A/V

| 特徴 | 一般的な撹拌機とよく比較されるモデルです。 大容量を短時間で撹拌・脱泡処理できますので、他の撹拌機のユーザー様から御相談の多いモデルです。 |

|---|---|

| 搭載容器・容器数 | 10L×4 |

| 最大撹拌速度 | 公転:250rpm / 自転: 700prm |

| 到達真空度 | 100Pa |

| 1バッチ処理量 | 重量:7kg x4 |

HR200-04A/V

| 特徴 | 一般的な撹拌機とよく比較されるモデルです。 大容量を短時間で撹拌・脱泡処理できますので、他の撹拌機のユーザー様から御相談の多いモデルです。 |

|---|---|

| 搭載容器・容器数 | 20L×4 |

| 最大撹拌速度 | 公転:250rpm / 自転: 500prm |

| 到達真空度 | 200Pa |

| 1バッチ処理量 | 重量:14kg x4 |

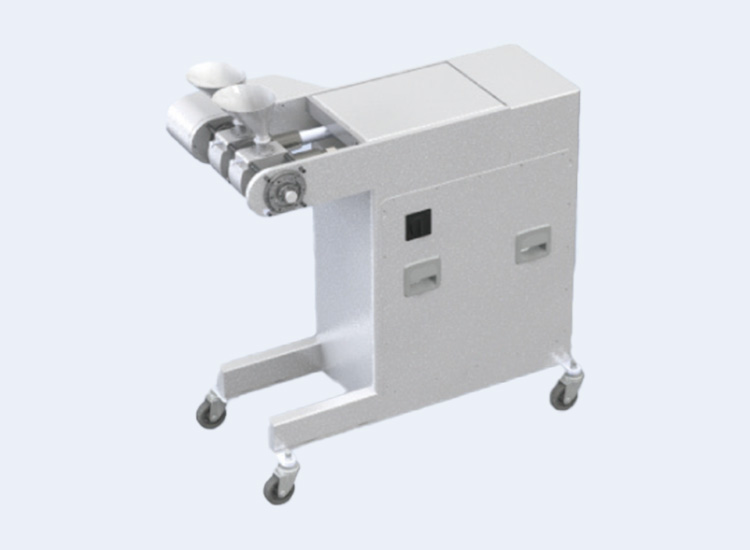

大型真空シリンジ充填機 FIL100-V

| 特徴 | ハイ・ローターで分散・脱泡した材料を容器ごと装置にセットし、真空下で複数本のシリンジに気泡の混入無く充填を行う装置です。容器サイズ・シリンジサイズと本数はご相談ください。 |

|---|---|

| 搭載可能シリンジ | 30cc、50cc、70cc、6oz、8oz ※ご相談ください。 |

| シリンジ搭載可能本数 | 1本~5本 |

| 充填材料 最大容器サイズ |

10L |

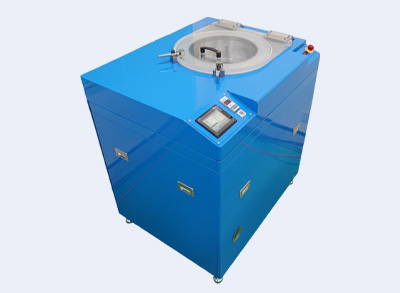

真空シリンジ遠心脱泡機

| 特徴 | 複数本のシリンジを真空下で高速回転するテーブルにセットし、シリンジに充填された材料に含まれる気泡を、遠心力と真空で脱泡する装置です。 |

|---|---|

| 搭載可能シリンジ | 30cc、50cc、70cc、6oz、8oz、12oz、20oz ※ご相談ください。 |

| シリンジ搭載可能本数 | 2本~32本 |

泡02める君(あわゼロにつめるくん) COSFI13

| 特徴 | ハイ・ローターで分散・脱泡した材料を容器ごと装置にセットし、充填前に真空引きを行い、1本づつ連続的にシリンジに気泡の混入なく充填を行う装置です。小バッチ・小シリンジの充填用として研究や少量バッチ生産に適します。 |

|---|---|

| 搭載可能シリンジ | 30㏄、50㏄、70㏄ ※ご相談下さい |

| 充填材料 最大容器サイズ |

1.3L |

| 外径寸法 | 450W × 240B × 655H |

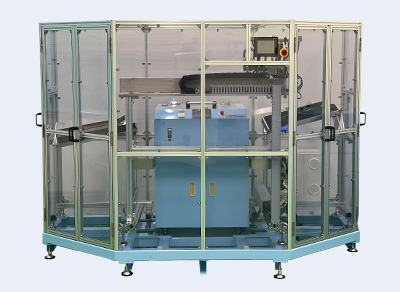

ハイローター用自動ハンドリングシステム

| 目的と特長 | ハイ・ローターへ材料入り容器の投入及び回収を自動で行うオプションです。分散脱泡処理の前後の工程を自動で行う事で半連続的な生産が可能になり、省力化する事で工数削減に貢献するシステムが構築できます。 ※写真はHR010用 |

|---|---|

| 対象 | HR003~HR040まで ※詳細及び上記以外もご相談下さい。 |

| 仕様 | 装置サイズ:横2470mm×奥行1270mm×高さ1800mm 装置重量:1000kg(HR010含め) 搬送部機構:電動スライド、エアスライド、真空吸着方式 容器ストック数:供給部4個及び回収部4個 ※数量はご相談下さい。 |

COSFI32

| 特徴 | ハイ・ローターで分散・脱泡した材料を容器ごと装置にセットし、充填前に真空引きを行い、1本づつ連続的にシリンジに気泡の混入なく充填を行う装置です。小バッチ・小シリンジの充填用として研究や少量バッチ生産に適します。 |

|---|---|

| 搭載可能シリンジ | 30㏄、50㏄、70㏄ ※ご相談下さい |

| 充填材料 最大容器サイズ |

3.2L |

| 外径寸法 | 400W × 400B × 845H |

よくある質問

どのような業界で使われていますか?

電子部品や医療・医薬業界、自動車部品、工具業界や化粧品業界が中心ですが、業界を問わず、幅広くお使いいただいております。

ペーストやスラリー、また粉体材料やゲル状材料等、分散・脱泡について多くの実績がありますので、新規開発や、既存材料でお困りのことがございましたら、ぜひ一度お問い合わせください。

材料の粘度について、分散・脱泡が可能な最高粘度はどの程度ですか?

流動性の無い1000Pa・sec(100万CP)以上の粘度の分散・脱泡も実績があります。

この業界屈指の高い分散能力は、ハイ・ローターシリーズ」の特徴であり、三星オリジナルの機構に基づく、自転2:公転1の自公転比率により得られます。

なお、配合する材料の種類や量にも依るところがありますので、高粘度材料の分散・脱泡についてお困りのことがございましたら、ぜひ一度お問い合わせください。

加温や冷却は可能でしょうか?

現在は冷却オプションのみをご用意しております。

このドライアイス冷却オプションは「ハイ・ローターシリーズ」オリジナルです。

加温については現時点でオプション設定はありませんが、仕様をご相談いただければカスタマイズを検討いたしますので、ぜひ一度お問い合わせください。

使用できる容器はどの様なタイプでしょうか?

標準仕様は、市販のPE製や三星オリジナルの耐熱PP容器です。

特殊仕様として、ご希望の容器に合わせたカスタマイズも行っております。

大きさに制約はあるものの材質は問いませんので、シリンジやカートリッジ、ディスポカップやステンレス容器等もご使用可能です。

御社お使いの容器についても、お気軽にご相談ください。

なお、「ハイ・ローターシリーズ」は、全てのモデルで、容器を4つ搭載可能です。

搭載容器が多ければ、研究・開発時に、多くの条件を一度に実験できますし、さらに量産時には、最大で、20L容器を4つ搭載できますから、合計80Lを一度に処理できます。

また、「ハイ・ローターシリーズ」であれば、同一の機構・原理で、幅広いサイズを取り揃えておりますので、研究・開発で導かれた結果を、量産へスムーズに移管いただけるのも特徴です。

どういったメンテナンスが必要ですか?

簡単なメンテナンスで、長く安定してご使用いただけます。

使用頻度や使用状況にもよりますが、

定期的な点検として、回転部のグリスアップや自転リングの確認、真空ポンプのオイル点検等があります。

どれもセルフメンテナンスが可能で、特別むずかしいメンテナンスはありません。

また、「ハイ・ローターシリーズ」全サイズで、三星オリジナルのアウターリング方式を採用しております。

この方式は、シンプルな構造で、振動・騒音を抑えた故障の少ない安定した運転が可能です。

テストやレンタルは行っていますか?

はい。行っております。

社内に、「ハイ・ローターシリーズ」全モデルのデモ機を揃えておりますので、御来社いただいて、使用感や分散能力などをテストしていただけます。

また、すべてのモデルでレンタルも承っております。

新規開発や、既存材料でお困りのことがございましたら、ぜひ一度お問い合わせください。

問題解決事例

ハイ・ローターでの問題解決事例をご紹介します。

- 悩み

- シリカの配合が多く容器底に未分散の粉が残る。高粘度(ペースト状)になり完全に混錬できない。量産計画が有り大型機を探している。

- 製品・用途

- 電子部品用接着剤

- 組成

- シリカ(粉体)+粘性材+ワニス+溶剤

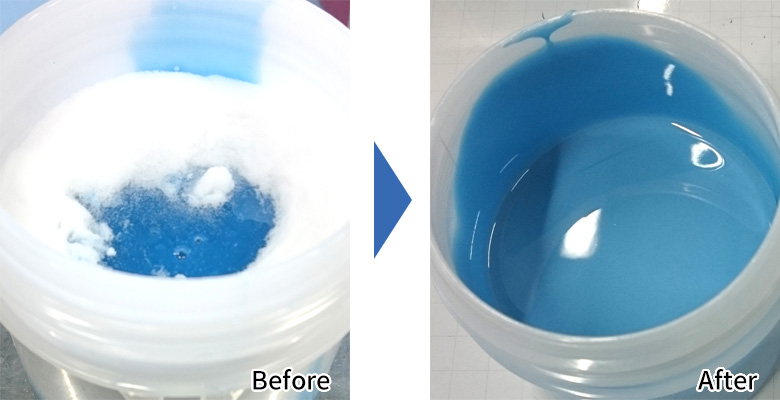

分散イメージ

2)生産性の向上・・・10L容器が4個セット可能なので、他社装置比で生産量を2倍に向上できた。

- 悩み

- 製造する多品種の接着剤を脱泡するにあたり効率のいい装置を求めていた。

- 製品・用途

- 接着剤

- 組成

- 添加剤(粉体)+UV硬化性樹脂

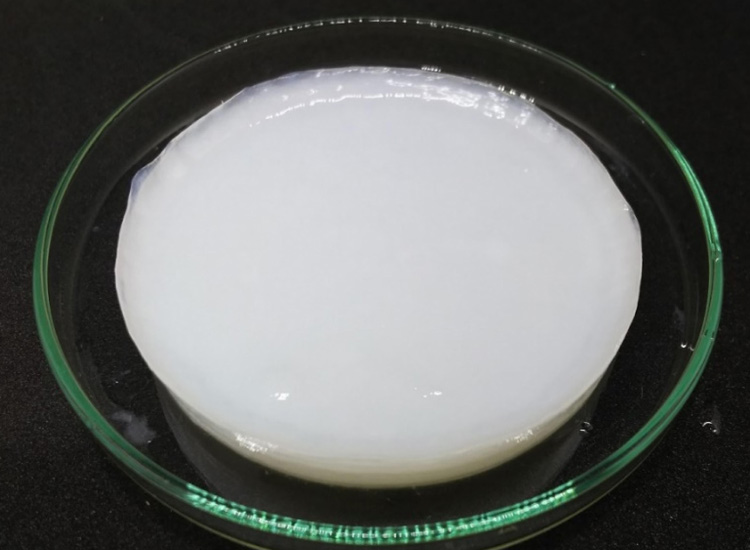

脱泡イメージ

2)脱泡性能・・・真空ポンプで強制的に脱泡し希望の脱泡レベルをクリアできた。

- 悩み

- 既存設備の課題解決と製造工程の見直しを行い収益アップに繋げたい。少量多品種生産が可能な装置が欲しい。

- 製品・用途

- メイクアップ化粧品

- 組成

- 顔料(粉体)+オイル

製品イメージ

2)1台のハイローターで色調の異なる少量品の複数個を同時に分散処理でき生産性が上がった。

- 悩み

- 量産に向けた生産性と分散能力のアップを図りたい。

- 製品・用途

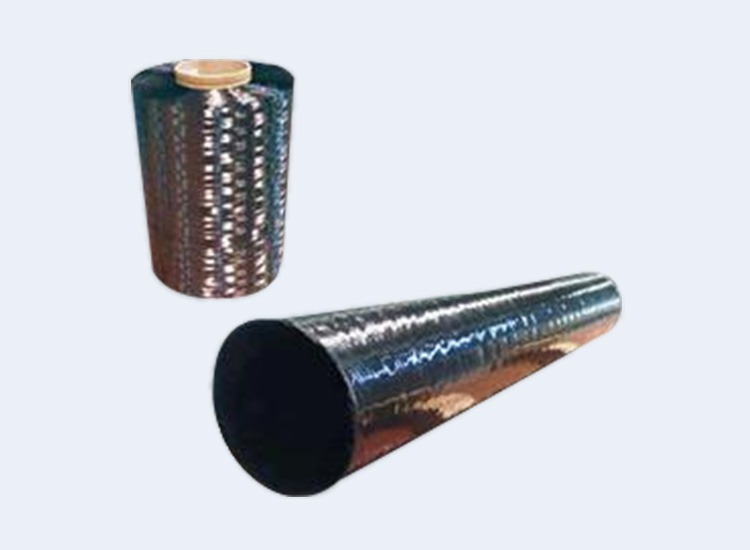

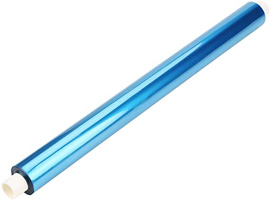

- 半導体向け機能フィルム

- 組成

- 粉体+粘性材+ワニス+溶剤

製品イメージ

2)分散性能の向上・・・凝集しやすい粉の成分を精細に分散したい課題を解決できた。

- 悩み

- 脱泡と仕上げ分散を同時に実施。量産に向け生産性をアップしたい。

- 製品・用途

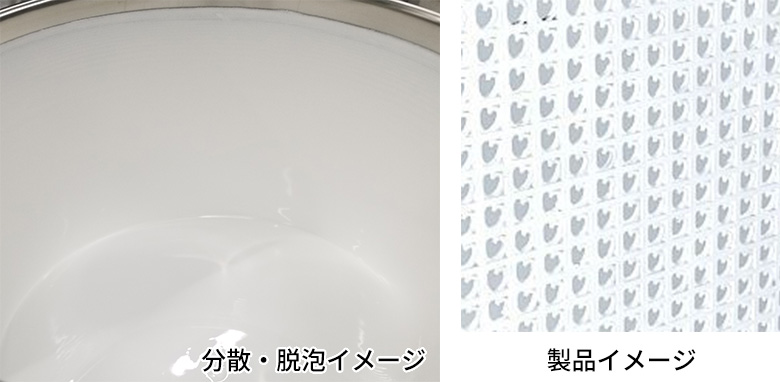

- LED材料

- 組成

- セラミック(粉体)+樹脂+溶剤

分散・脱泡イメージ/製品イメージ

2)顧客との通い容器サイズが使用でき、4個掛けで処理できる量産機として生産性が向上した。

- 悩み

- 大量生産前の中容量生産に向けた設備導入を考えていた。

- 製品・用途

- 生分解繊維材料

- 組成

- タンパク質+溶剤

イメージ

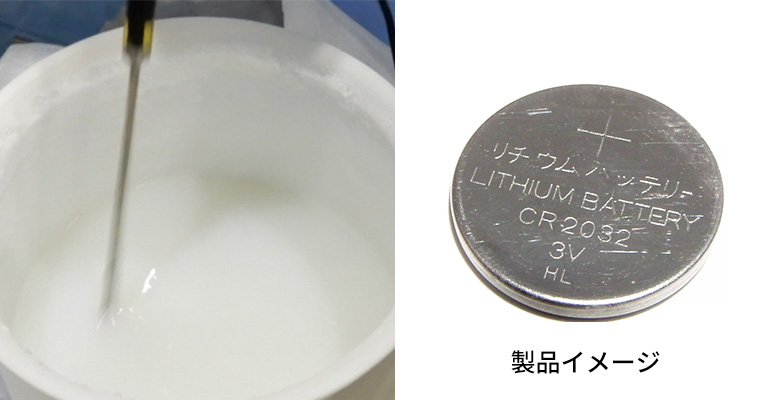

- 悩み

- 量産用設備(遊星装置の大型化)を探していた。粒子の破壊が無い、程良い分散力のミキサーが希望。

- 製品・用途

- リチウム電池の材料

- 組成

- アルカリ液+増粘剤+金属粉末

イメージ

2)ハイローターは分散力が強く、その分調整幅も大きく取れるので、粒子の組成を損傷することなく分散できる条件を見い出せた。

- 悩み

- 量産へ移行で求められる生産性(分散性能)と必要時の為の脱泡性能を備えたミキサーを求めていた。

- 製品・用途

- 二次電池材料(セパレーター)

- 組成

- 粉体+樹脂+溶剤

製品イメージ

2)脱泡性能も及第点まで確認できたので、その真空脱泡仕様も付加した。

- 悩み

- 200Pa以上の高粘度樹脂でも粉を十分に分散できる性能と量産性とを両立し、且つメンテナンスコストが目に余る状況を打開したく耐久性の高いミキサーを探していた。

- 製品・用途

- 液晶用機能性樹脂

- 組成

- 粉体+高粘度樹脂

分散イメージ

2)容器が4個セットできるので生産性が最も高い点でハイローターを採用した。

3)既存機の更新のタイミングでハイローターに入替えし年間のメンテナンスコストを克服した。